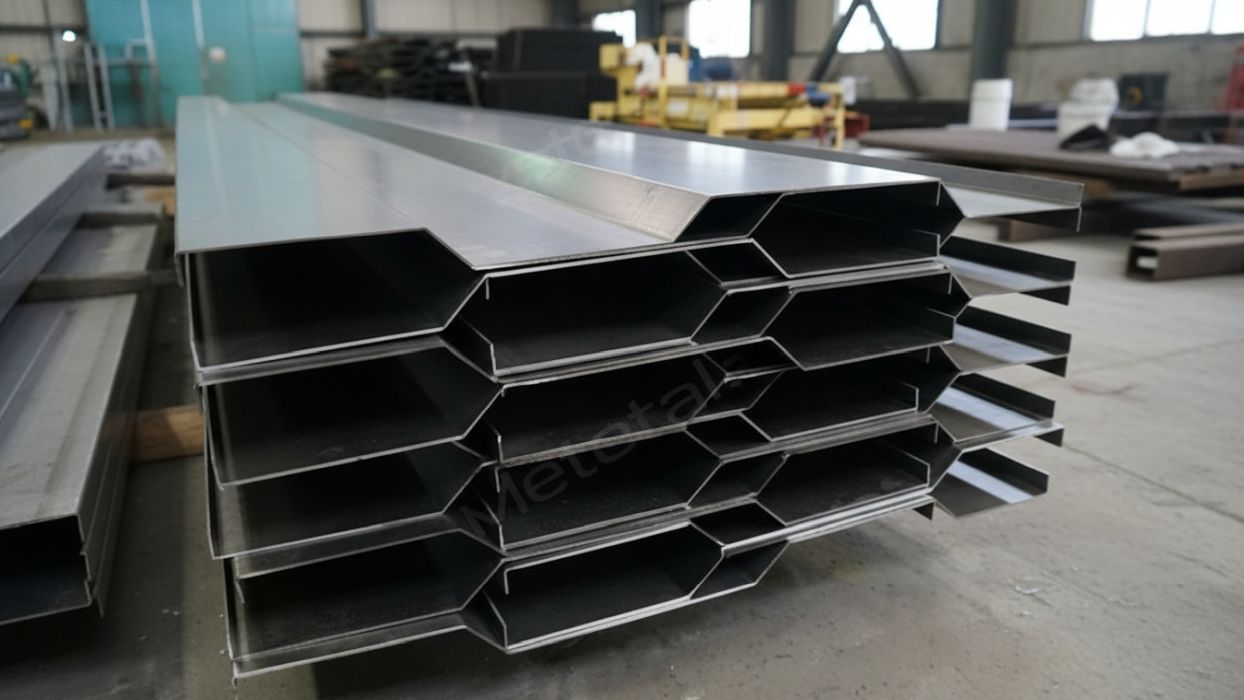

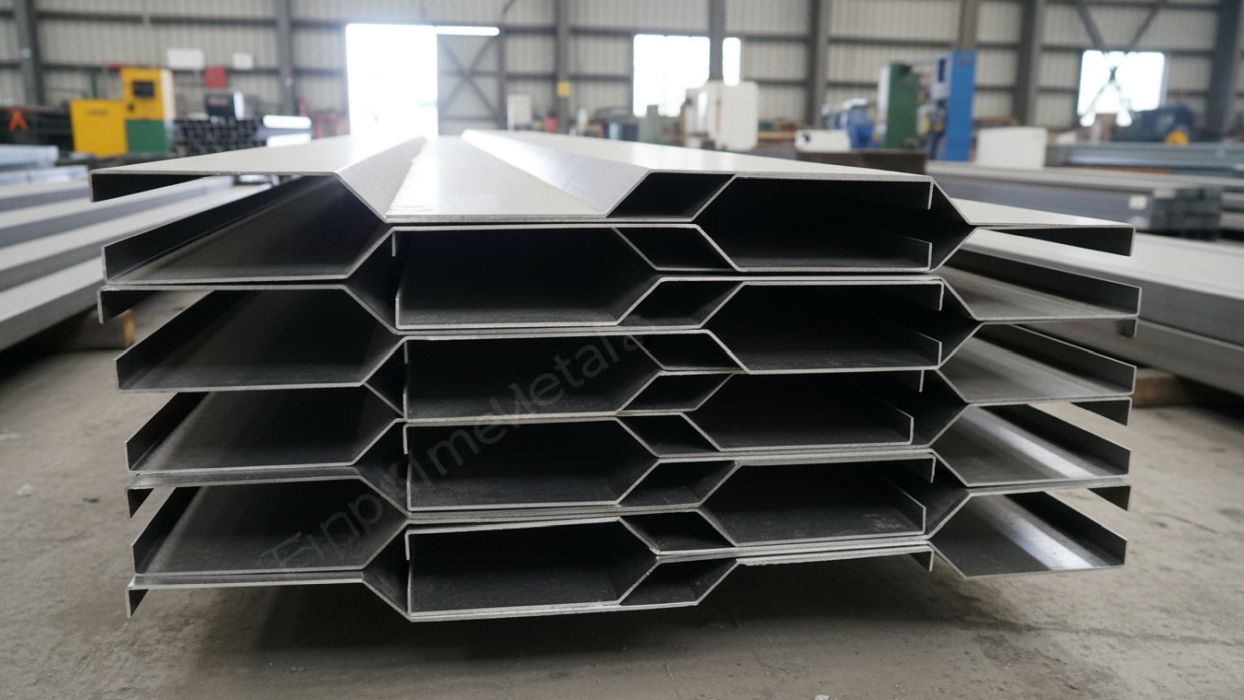

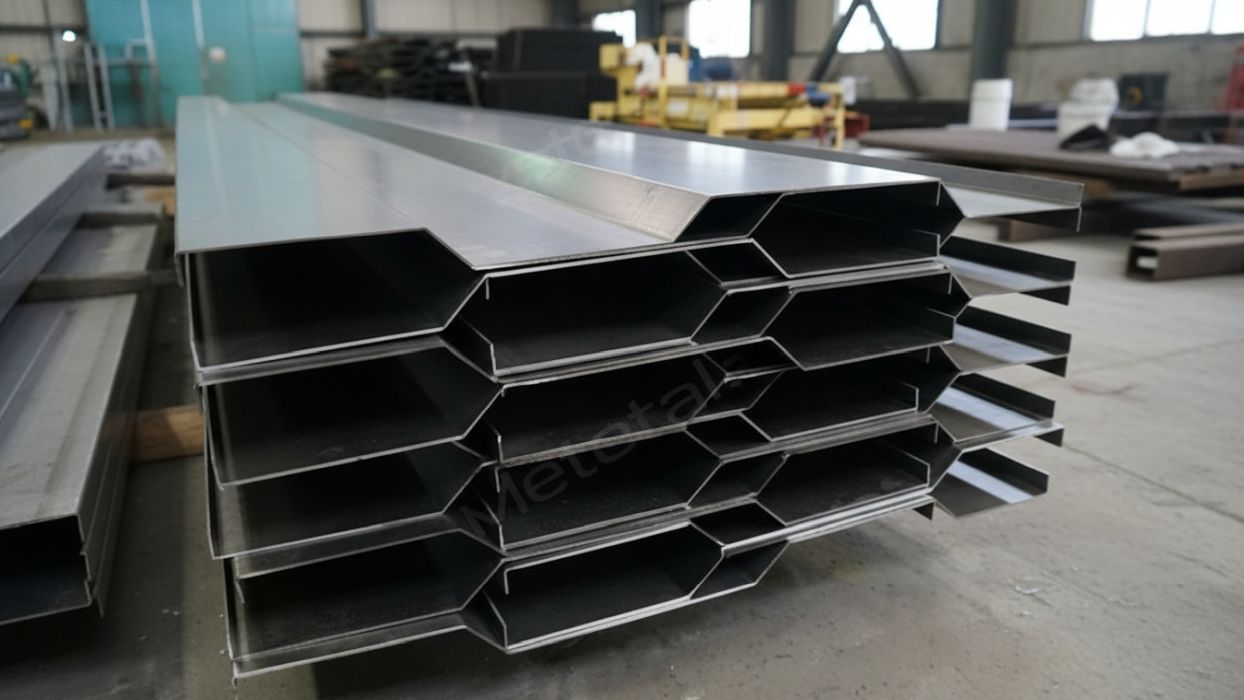

Endüstriyel imalat süreçlerinin vazgeçilmez bir parçası olan sac büküm, düz metal levhaların hassas Abkant Pres makinelerinde belirli açılarla şekillendirilerek, işlevsel ve estetik değeri yüksek, üç boyutlu bileşenlere dönüştürülmesidir. Bu ileri teknoloji, en basit bağlantı elemanlarından en karmaşık makine kasalarına kadar geniş bir ürün yelpazesinin üretimini mümkün kılar. Günümüzün CNC kontrollü sistemleri sayesinde, milimetrik doğrulukta, hatasız ve yüksek verimlilikte seri üretim, artık sektörün temel standardıdır.

Projelerinizin bütçe optimizasyonu için, sac büküm hizmetlerinin fiyatlandırmasında kullanılan malzeme kalitesi, büküm toleransları ve işçilik maliyetlerinin detaylı bir şekilde incelenmesi büyük önem taşır. Metalin kendine özgü geri esneme (springback) davranışı, hedeflenen büküm radyüsü ve levha kalınlığı gibi faktörler, büküm kalitesini ve nihai ürünün ölçüsel doğruluğunu doğrudan etkiler. Bu kapsamlı rehberde, sac büküm tekniklerinin inceliklerinden güncel işçilik ücretlerine kadar ihtiyaç duyduğunuz tüm bilgilere ulaşabileceksiniz.

Sac Büküm

Sac Büküm Fiyatlandırması

Maliyet Etkin Sac Büküm Çözümleri

Metal işleme sektöründe sac büküm hizmetlerinin maliyet hesaplaması, genellikle malzeme ağırlığına odaklanmaktan ziyade ‘işçilik’ ve ‘hizmet’ esaslı bir yaklaşımla belirlenir. Toplam giderler; büküm adedi (pres darbe sayısı), metal levhanın ebadı, kalınlığı ve bükülecek parçanın geometrik karmaşıklığı gibi ana değişkenlere göre farklılık gösterir. Özellikle yüksek hacimli seri üretim işlerinde (örneğin, binlerce parça için), birim büküm maliyeti, tekil prototip üretimine kıyasla çok daha ekonomik hale gelmektedir.

Sac Büküm Fiyatlandırma Prensipleri

Bir sac büküm projesinin son maliyetini belirlemede makine kurulum (setup) süresi, kalıp değişim gereksinimleri ve tecrübeli operatörün emeği kritik rol oynar. Ayrıca, işlenecek metalin cinsi (örneğin, paslanmaz çeliğin yüksek mukavemeti ve büküm zorluğu) de toplam fiyata doğrudan etki eder. Güncel işçilik ve malzeme dahil fiyat teklifleri için Sac Büküm Fiyatları sayfamızı ziyaret edebilir veya Omega Çelik uzman kadrosuyla doğrudan iletişime geçebilirsiniz.

Maliyetleri Etkileyen Temel Sac Büküm Faktörleri

Sac Büküm İşçilik Ücretleri Tablosu

| Sac Kalınlığı (mm) | Büküm Boyu (mm) | Tahmini İşçilik Fiyatı (TL/Vuruş) |

|---|---|---|

| 0.50 – 2.00 mm | 0 – 1000 mm | 15 – 25 TL |

| 2.00 – 4.00 mm | 1000 – 2000 mm | 30 – 50 TL |

| 5.00 – 8.00 mm | 2000 – 3000 mm | 60 – 90 TL |

| 10.00 mm ve üzeri | 3000 mm+ | Proje Bazlı |

Önemli Not: Yukarıdaki tabloda belirtilen rakamlar, yalnızca ortalama sac büküm işçilik ücretlerini yansıtmakta olup, malzeme maliyetleri bu değerlere dahil değildir. Nihai fiyatlar, büküm adedine ve siparişin toplam hacmine göre değişiklik gösterebilir. Net ve detaylı bir fiyat teklifi alabilmek için teknik çizimlerinizi (DXF/DWG formatında) bize ulaştırmanız gerekmektedir.

Sac Büküm Kapasitesi ve Sınırları

Abkant Pres Tonajının Önemi

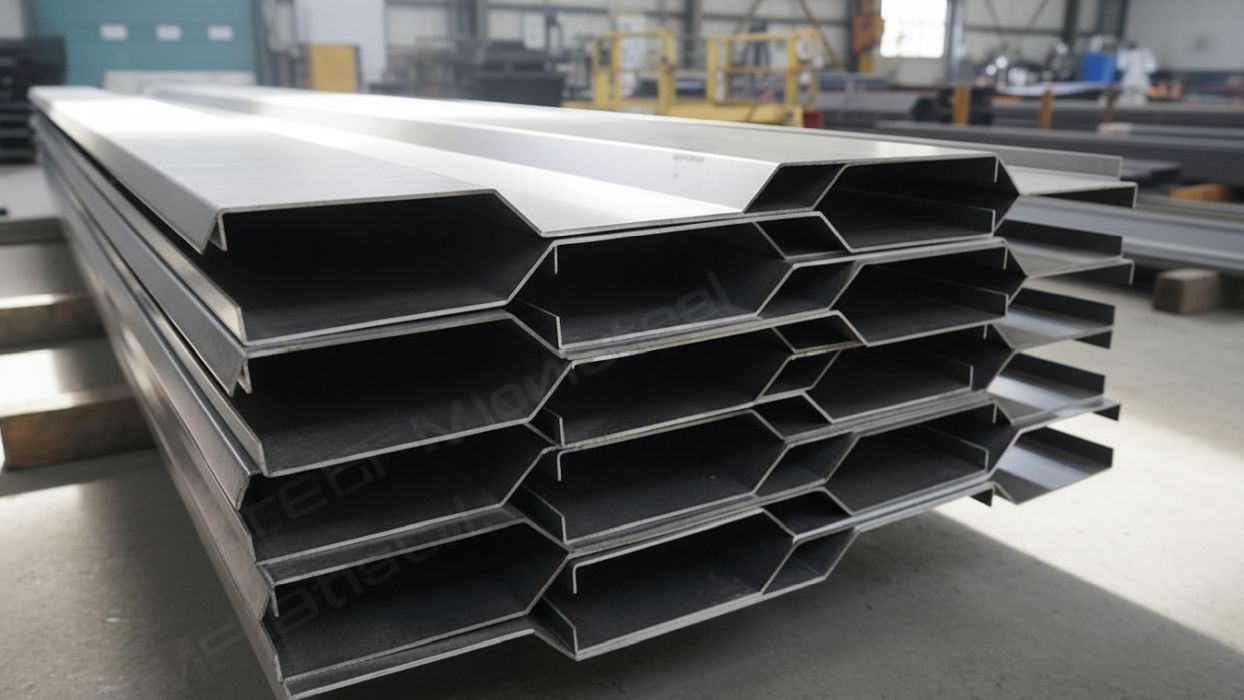

Abkant preslerin tonaj kapasitesi, işlenebilecek maksimum sac büküm kalınlığını ve uzunluğunu doğrudan belirleyen temel faktördür. Endüstriyel standartlara göre, 0.50 mm ile 20 mm arasındaki sac levhalar genellikle soğuk büküm yöntemiyle şekillendirilir. Sac kalınlığı arttıkça, malzemenin iç gerilimi yükselir ve bu durum, daha geniş “V” tipi kalıpların kullanılmasını zorunlu kılar. Dolayısıyla, büküm radyüsü de bu kalınlıkla doğru orantılı olarak artış gösterir.

Büküm Kalınlığı ve Radyüs İlişkisi

Metal Levha Ağırlık Hesaplama Modülü

Verimli bir lojistik planlaması ve nakliye maliyetlerinin doğru tahmini için, işlenecek sac büküm bileşenlerinin toplam ağırlığını bilmek hayati derecede önemlidir. Aşağıda bulunan kullanışlı araç ile sac malzemenizin teorik ağırlığını kolayca hesaplayabilirsiniz. Kullanılan formül: Genişlik (mm) x Uzunluk (mm) x Kalınlık (mm) x Yoğunluk (7.85) / 1.000.000.

Sac Bükümde Yüksek Kalite ve Hassasiyet

Kusursuz Açısal Doğruluk İçin Teknolojiler

Üstün kaliteli bir sac büküm işleminin en belirgin göstergeleri, kusursuz açısal doğruluk ve ölçüsel tutarlılıktır. Modern CNC kontrollü abkant presler, malzemenin doğal geri yaylanma (springback) etkisini otomatik olarak algılayıp gerekli kompanzasyonu sağlar. Ayrıca, büküm ekseninin mükemmel paralelliği (bombelik ayarı), özellikle uzun parçalarda merkezden kenarlara doğru oluşabilecek açısal sapmaları önleyerek homojen bir büküm sonucunu garanti eder.

CNC Abkant Pres Teknolojisinin Önemi

Günümüz sac büküm uygulamalarında CNC abkant presler, insan kaynaklı hataları minimuma indirerek, en karmaşık geometrilerin bile yüksek tekrarlanabilirlikle üretilmesine olanak tanır. Otomatik kalıp tanımlama ve malzeme geri yaylanma kompanzasyonu gibi özellikler, hem üretim verimliliğini hem de nihai ürün kalitesini önemli ölçüde artırır.

Büküm Hassasiyetini Etkileyen Ana Unsurlar

- Gelişmiş Makine Teknolojisi: En yeni teknolojiye sahip CNC kontrollü hidrolik veya servo-elektrikli abkant presler, mikron seviyesinde ölçü hassasiyeti sunarak mükemmel sac büküm sonuçları elde edilmesini sağlar.

- Kalıp ve Takım Bakımı: Aşınmamış, projeye özel olarak seçilmiş üst ve alt kalıp takımları, bükümün kalitesinde belirleyici rol oynar.

- Operatör Yetkinliği: Malzemenin büküm sırasındaki tepkilerini doğru bir şekilde öngörebilen ve süreci ustalıkla yönetebilen tecrübeli operatörler, hassas bükümün temelini oluşturur.

Sac Bükümde Malzeme Seçimi

Kimyasal Yapı ve Süneklik Önemi

Sac büküm sürecinin başarısı, tercih edilen metal levhanın kimyasal kompozisyonu ve mekanik nitelikleri, özellikle de sünekliği ile doğrudan bağlantılıdır. Her malzeme türünün büküm uygulamaları için uygun olmadığını ve hatalı seçimlerin olumsuz sonuçlara yol açabileceğini akılda tutmak önemlidir.

İdeal Sac Büküm Malzeme Karakteristikleri

- Düşük Karbonlu Çelik Alaşımları (DD11, S235JR): Sac büküm işlemleri için ideal seçeneklerdir. Yüksek süneklikleri sayesinde kolayca form verilebilir ve çatlama riski minimal düzeydedir.

- Paslanmaz Çelik Türleri (304, 316 Serisi): Doğası gereği daha yüksek sertliğe sahip olduklarından, büküm için daha fazla tonaj gerektirir ve belirgin bir geri yaylanma (springback) davranışı sergilerler.

- Alüminyum Alaşımları (1050, 5754): Genellikle yumuşak olmalarına karşın, özellikle 6000 serisi gibi bazı alaşımlar büküm esnasında çatlama potansiyeli taşıyabilir. Bu sebeple, uygun büküm radyüsünün belirlenmesi hayati önem taşır.

Derin Çekme Kalitesinde Saclar

Özellikle yapısal olmayan ve üstün şekillendirilebilirlik beklenen projelerde, DD11 sac gibi derin çekme kalitesine sahip malzemeler, sac büküm uygulamaları için mükemmel bir seçenek teşkil eder.

Sac Bükümün Dayanıklılığı ve Kullanımı

Büküm Sonrası Malzeme Özellikleri

Soğuk sac büküm işlemi, malzemenin genel termal direncini önemli ölçüde değiştirmez; ancak büküm bölgesinde lokalize bir sertleşme (işlem sertleşmesi) oluşur. Bu etki, bükülen alanın mekanik dayanımını ve mukavemetini artırıcı yönde katkı sağlar.

İşlem Sertleşmesinin Etkileri

Sac Bükümün Yaygın Uygulama Alanları

- Makine Sanayi ve Endüstriyel Donanımlar: Makine gövdeleri, güvenlik kapakları, koruyucu muhafazalar ve çeşitli yapısal parçaların üretiminde yoğun olarak kullanılır.

- Otomotiv Endüstrisi: Araç şasi bileşenleri, güçlendirme braketleri, karoser panelleri ve diğer kritik parçaların imalatında merkezi bir fonksiyona sahiptir.

- Yapı ve Mimari Projeler: Çağdaş cephe sistemleri, sağlam yağmur olukları, köşe profilleri ve çeşitli yapısal destek elemanlarının üretiminde tercih edilen bir yöntemdir.

- Elektrik ve Elektronik Sektörü: Güvenli elektrik panoları, kablo yönetim kanalları ve hassas elektronik cihaz muhafazalarının üretiminde vazgeçilmez bir metottur.

Türkiye Çapında Sac Büküm Sevkiyat Hizmetlerimiz: